A fim de garantir a operação contínua das usinas de pelotização, a capacidade da linha de mistura do lote será definida com base na capacidade do projeto da linha de pelotização.

Capacidade da linha de mistura

A capacidade de produção da fábrica de rações é definida com base em processos contínuos em toneladas por hora. Para o equipamento da linha de mistura, isso deve ser transferido em lotes por hora, pois a mistura é um processo em lote.

Cada saída fornecida pode ser satisfeita variando o tamanho do lote e a frequência do lote. O tamanho do lote é definido em unidades de peso, pois os lotes a granel são montados em balanças.

No entanto, equipamento para transporte, armazenar, a dosagem e a mistura desses lotes a granel são definidas principalmente pelo volume do lote:

• O equipamento de dosagem deve ser projetado para dosar o volume dos ingredientes a granel no tempo de dosagem designado

• Os funis da balança devem ser projetados para acomodar o volume do lote de acordo com suas capacidades de pesagem

• Os funis antes e depois do misturador e o próprio misturador devem ser projetados para acomodar o volume total do lote

• Os misturadores devem ser projetados para permitir uma taxa de enchimento adequada no volume total do lote, a fim de obter homogeneidade de mistura ideal dentro do tempo de mistura atribuído

• O equipamento de transporte após o misturador deve ser projetado para transportar o volume total do lote dentro do tempo de ciclo

Enquanto os tamanhos dos misturadores em fábricas de ração variam de menos de uma tonelada (2, 000 litros) a 10 toneladas (20, 000 litros), o tempo de mistura pode variar de cerca de 60 segundos a quatro a cinco minutos (ou até mais), dependendo do design do misturador e das expectativas de qualidade.

Um misturador de pás pode atingir um nível comparável de homogeneidade em menos de 60 segundos, enquanto leva mais de 200 segundos para atingir um bom coeficiente de variação em um misturador de fita dupla.

Considerando os requisitos de tempo para enchimento e descarga do misturador, podem ocorrer tempos de ciclo totais de dois a seis minutos. Consequentemente, aproximadamente 10-30 lotes podem ser produzidos por hora.

Sequência de tempo do processo em lote

A sequência de tempo do processo de mistura em lote pode ser aproximadamente estruturada em quatro blocos:

1 - Tempo de dosagem

2 - Tempos de enchimento e descarga do misturador

3 - Tempo de mistura

4 - Tempo de descarga do silo após o misturador

Uma análise detalhada da sequência de tempo melhora a compreensão do processo em lote:

• O tempo de dosagem é menor que o tempo de mistura; tão, o lote subsequente estará pronto para ser colocado no misturador assim que o misturador for descarregado

• O sistema de adição de líquido é projetado para permitir a mistura suficiente de componentes secos antes que a pulverização de líquidos comece e fornece um tempo de mistura final após a interrupção da pulverização

• A linha de transporte após o misturador é projetada para descarregar o lote da tremonha após o misturador dentro do tempo de mistura do lote seguinte.

Parâmetros do processo e tamanho do lote

Alterar o tamanho do lote afeta o tamanho do equipamento envolvido:

• O tamanho do misturador aumenta proporcionalmente com o tamanho do lote, assim como a produção por hora aumentará, assumindo um número constante de lotes por hora

• O tempo de dosagem aumenta proporcionalmente com o tamanho do lote e o equipamento de dosagem permanece inalterado

• Se o tempo de mistura for reduzido, para aumentar a produção (em vez de aumentar o tamanho do lote), isso resultará em um tempo de dosagem mais curto. Para dosar as mesmas quantidades em menos tempo, o equipamento de dosagem deve ser redimensionado, e a precisão da dosagem diminuirá em relação ao tamanho do lote. Dobrar o diâmetro de um alimentador helicoidal aumentaria a produção e o erro de dosagem aproximadamente pelo fator quatro

• A precisão da pesagem está diretamente relacionada ao tamanho do lote. Por exemplo., para uma escala com 3, Resolução de 000 dígitos e com uma faixa de pesagem de três toneladas, a menor leitura será de 1kg. Com uma faixa de pesagem de seis toneladas, a leitura de acordo será de 2kg

• O tempo de mistura é muito mais influenciado pelo projeto do misturador (além dos parâmetros relacionados ao produto) do que pelo tamanho do lote. Com o mesmo design básico do misturador, a redução do tempo de mistura pode ter um efeito negativo na homogeneidade da mistura.

• O tempo de pulverização - assim como o tempo de dosagem - aumenta proporcionalmente com o tamanho do lote com o mesmo equipamento de pulverização. A adição de líquido tem suas restrições, pois os líquidos só podem ser pulverizados na superfície do mash dentro do misturador, enquanto o tamanho do lote aumenta com o volume do misturador. Com o tamanho do lote, o tempo de pulverização aumentará em relação ao tempo de mistura, com efeitos negativos na qualidade da mistura. Esses efeitos são mais fortes com um design moderno de mixer e menor tempo de mistura

• Tempo de enchimento e descarga é relativamente curto e não é muito afetado pelo tempo de ciclo do lote. Geralmente, com um número crescente de lotes por hora, as perdas de tempo por troca de lotes aumentarão em relação ao tempo total de produção.

Outro aspecto relacionado à qualidade é o 'transporte de produto'. Dependendo do projeto e manutenção do equipamento, sempre que mudar de lote, o produto daquele que está sendo descarregado permanecerá e será transportado para o lote seguinte.

Enquanto mantém a produção por hora constante, há uma tendência de aumento do transporte quando o tamanho do lote diminui e o número de lotes por hora aumenta.

Uma outra consideração é que, com um número crescente de lotes por hora, o desgaste aumentará nas peças usadas na troca de lotes. Isso inclui portas deslizantes, pistões pneumáticos, e acionamentos e acionamentos elétricos.

Tamanho do lote e tempo de ciclo

A consequência mais crítica de aumentar o número de lotes por hora é o tempo de mistura reduzido, em relação ao tempo de ciclo do lote.

Se o tempo de enchimento e descarga do misturador for de 30 segundos no total, então, aumentar o número de ciclos de lote teria um impacto negativo no tempo de mistura líquida. Com 10 lotes por hora, 300 segundos, ou cinco minutos por hora, seria necessário para encher e descarregar o misturador. 55 minutos seria o tempo líquido de mistura para produzir uma boa homogeneidade de mistura.

Com 30 lotes por hora, 15 minutos a cada hora seriam necessários para alterar os lotes, o que significa que restariam apenas 45 minutos para produzir uma mistura de boa qualidade.

O aumento da frequência do lote acima de 15 lotes por hora causa tempo de inatividade excessivo para troca de lotes à custa da dosagem produtiva, pulverização e tempo de mistura.

Segmentação do tempo de mistura

A fim de obter uma boa homogeneidade de mistura com uma segmentação de ciclo de lote balanceada, é importante considerar a ordem e o momento em que os ingredientes são adicionados. O tempo de mistura começa depois que todos os ingredientes secos forem adicionados.

Ao encher a batedeira, macro ingredientes devem ser adicionados primeiro. Isso garante uma boa distribuição na pasta. Em alguns mixers, existem zonas mortas que não se misturam perto do fundo. Eles seriam preenchidos com micros se fossem adicionados primeiro. Perdas de micros por lote, devido aos portões do misturador não estarem 100 por cento apertados quando fechados, também será reduzido se forem adicionados em cima dos macro ingredientes.

Para micro ingredientes, como aminoácidos e vitaminas, uma boa distribuição, bem como dosagem exata e prevenção de transferência, é fundamental para a alta qualidade da alimentação, para garantir um bom desempenho de crescimento e o estado de saúde dos animais.

Adicionar líquidos muito cedo no ciclo de mistura afetará a homogeneidade de todos os ingredientes. Uma vez que os líquidos são pulverizados no misturador, o tamanho das partículas aumenta, devido à adesão entre gotículas de líquido e partículas secas.

Ao adicionar fluidos, líquidos solúveis em água devem ser pulverizados antes de líquidos solúveis em gordura. Os líquidos solúveis em gordura irão revestir a superfície dos grânulos de purê e, portanto, evitar a absorção de outros líquidos. Isso significa que os líquidos ficarão na superfície e formarão grumos e endurecimento na superfície do misturador e nas ferramentas de mistura (pás e fitas).

Taxa de enchimento do misturador

Os fabricantes de misturadores geralmente recomendam uma taxa de enchimento de 70 a 85 por cento. Especificamente, com misturadores de fita dupla, é importante observar que a fita interna deve sempre ser coberta com purê. Se a taxa de enchimento cair abaixo deste nível, a dinâmica de mistura da fita interna é afetada negativamente, e o produto se acumulará em um lado do misturador pela fita externa.

Se os misturadores estiverem cheios demais, a distância dos bicos de pulverização ao mash é diminuída e os líquidos irão cobrir uma superfície menor. O amontoamento ocorrerá porque o volume de líquidos excederá a capacidade de absorção específica da pasta.

Com uma baixa taxa de enchimento, líquidos borrifados nas ferramentas do misturador e nas paredes laterais causarão endurecimento que, eventualmente, será transportado para os lotes seguintes.

Portanto, recomenda-se que uma taxa de enchimento mínima de mais de 60 por cento seja usada, mesmo que os fabricantes possam alegar que tais misturadores têm um desempenho bem abaixo de 50 por cento. A pasta só vai absorver os líquidos e manter as ferramentas do misturador limpas, se as ferramentas do misturador estiverem bem cobertas por baixo da linha de pulverização.

Teste de precisão de trabalho da produção de ração

Os alimentos compostos garantem que os animais recebam níveis adequados de energia e nutrientes. Na produção animal moderna, alimentos compostos também são usados para aplicar tratamentos médicos profiláticos para manter a saúde animal.

Os consumidores dão muita atenção à segurança alimentar e, como parte da cadeia alimentar, a produção de alimentos para animais deve cumprir certos padrões e cumprir as regras básicas e as melhores práticas. Muitos países emitiram regulamentos específicos com diretrizes adicionais para a indústria de rações, para salvaguardar esta conformidade. Rastreabilidade, higiene e precisão de trabalho são as palavras-chave abordadas por essas diretrizes.

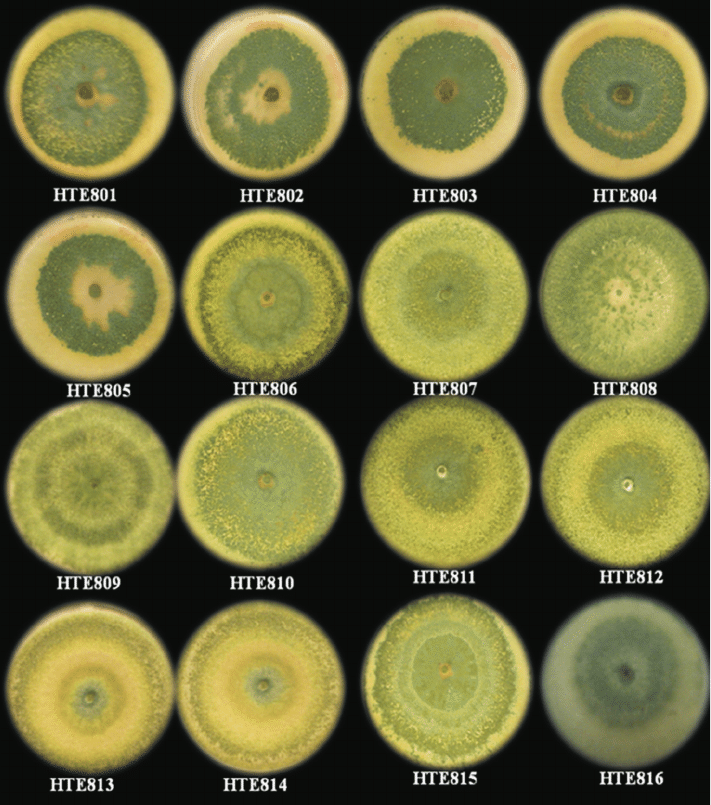

Diferentes conceitos evoluíram para atender às necessidades dos clientes e atender aos requisitos regulamentares, não apenas para produzir uma qualidade adequada, mas também para verificá-la regularmente. O foco de tais conceitos é avaliar a homogeneidade da mistura do misturador de lote medindo o 'coeficiente de variação' de um traçador adicionado à mistura. Por exemplo, nosso teste de precisão de trabalho AMINOBatch® usa aminoácidos suplementares como traçadores para avaliar o coeficiente de variação no processo de mistura em lote.

Conclusões

Dosagem e mistura são processos centrais na fábrica de rações, com alto impacto na produção e na qualidade da ração. Os aspectos conflitantes do projeto do equipamento e do processo devem ser reconciliados para encontrar um equilíbrio aceitável entre a eficácia de custo e a produção de boa qualidade.

Com tempos de ciclo de lote abaixo de quatro minutos, a proporção entre o tempo necessário para alterar os lotes e o tempo líquido de mistura fica desequilibrada às custas da precisão da dosagem, mistura homogeneidade e estabilidade do processo, causando maiores riscos para a qualidade da alimentação.

A tendência da indústria de acelerar o processo de dosagem requer atenção especial com relação à segmentação do ciclo de dosagem e mistura. Nomeadamente, os sistemas de adição de líquidos podem tornar-se um gargalo:o tempo de lote mais curto resulta em menos tempo de mistura e pulverização. O fator limitante para pulverização de líquido é a capacidade do mosto de absorver líquidos adicionados em altas taxas de dosagem.

Com adição de líquido, é muito importante verificar e manter uma boa taxa de enchimento do misturador. De outra forma, Isso resultará em aglomeração e endurecimento nas paredes e ferramentas do misturador.

Na produção de ração, é importante verificar a precisão de trabalho do processo de dosagem e mistura para garantir uma produção de qualidade. Se bem executado, tais testes dão oportunidades para identificar potencial de otimização no processo e operação do equipamento, bem como na manutenção.