Por Arthur vom Hofe, CPM Europe, Holanda

Os moinhos de martelo são comumente usados para moer uma ampla gama de materiais usados

na produção de rações para a aquicultura. Este artigo é para pessoas que sempre quiseram saber mais sobre um moinho de martelo, mas também especialmente para aqueles

que não se interessam tanto porque já têm um moinho de martelos que está funcionando bem ... já há vinte anos.

Ou também quem vai comprar uma máquina e achar que o preço de compra é a chave. O fato é que um moinho de martelo pode usar mais de 50 vezes seu preço de compra durante sua vida útil em energia, prova que a eficiência energética é, portanto, o fator determinante na escolha de um moinho de martelo.

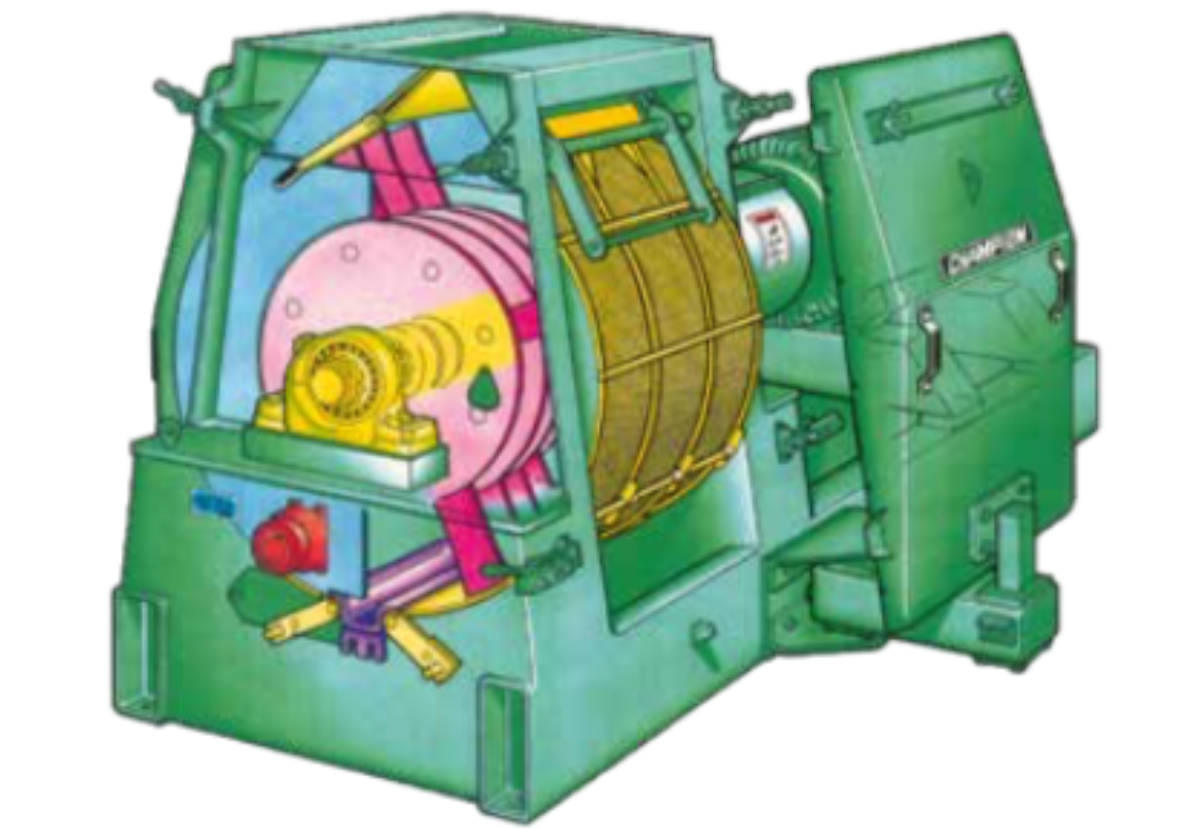

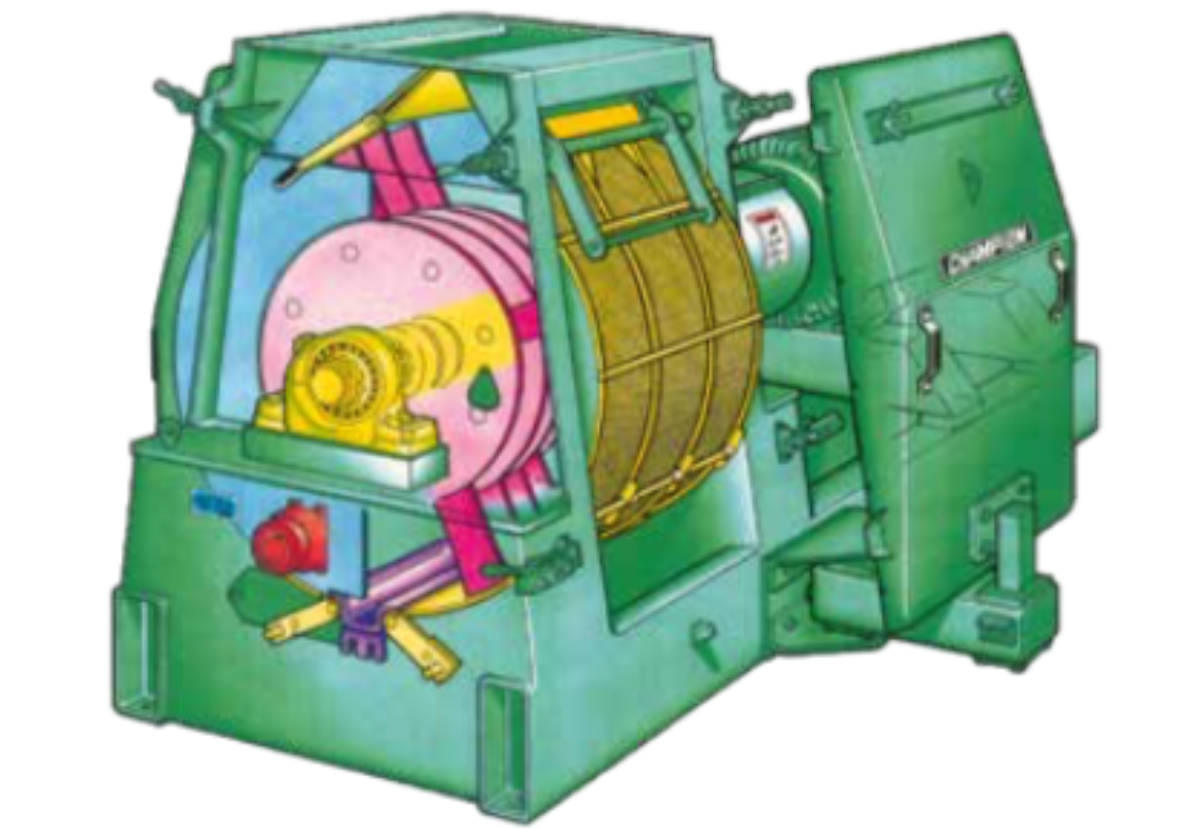

Vejamos mais de perto o que realmente está acontecendo em um moinho de martelo. Um moinho de martelo consiste em um rotor de rotação rápida com martelos temperados oscilantes. O produto que entra na câmara de moagem é reduzido em tamanho de partículas pelo impacto dos martelos rotativos. as partículas estão deixando a câmara através de uma tela com pequenos orifícios.

Forma da câmara de moagem

Bem compreensível é que o diferencial de velocidade entre o produto e o martelo determina o impacto, que é necessário para reduzir o tamanho da partícula do produto recebido. Uma câmara de moinho de martelo em forma de gota manterá o diferencial de velocidade melhor do que as câmaras circulares tradicionais. Isso porque a rotação do produto na câmara que não escapou após o primeiro golpe é efetivamente reduzida.

Uma das inovações mais recentes são as pastilhas de retificação fina especialmente projetadas. São barras batedoras resistentes à abrasão que seguem parte da rotação dos martelos para aumentar a área de impacto da moagem. Eles são instalados nos cantos superiores do moinho de martelo

câmara de moagem e são substituíveis. O sistema de pastilhas para retificação fina melhora a finura geral da retificação e a eficiência. Também permite um tamanho de orifício de tela maior para atingir o produto desejado, e ajuda a aumentar a vida útil da tela.

Velocidade da ponta (e relação diâmetro do orifício da tela)

Dependendo da aplicação, uma velocidade de ponta ideal pode ser selecionada. Para moagem fina mais eficiente, materiais fibrosos em

uma velocidade de ponta alta deve ser selecionada, enquanto os produtos frágeis e de moagem pedem uma velocidade de ponta mais baixa. A velocidade da ponta é simplesmente um fator do diâmetro do moinho e RPM do motor; portanto, para moagem fina, o moinho de diâmetro maior é o mais eficiente.

Com uma velocidade de ponta mais alta (moinho de martelo de diâmetro maior), uma moagem mais fina pode ser obtida em um determinado tamanho de orifício da tela em comparação com velocidades de ponta mais baixas (moinhos de martelo de menor diâmetro). Não é difícil imaginar os benefícios da retificação com furos de maior diâmetro no consumo de energia e desgaste da tela (custos operacionais).

Área da tela (relação capacidade e potência do motor)

Toda a ideia de uma moagem fina eficiente é que a redução do tamanho das partículas seja feita pelo impacto dos martelos. Com uma área de peneira maior, o produto escapa de forma mais eficaz da câmara de moagem. Superfícies sxreen menores mantêm o produto por mais tempo na câmara de moagem, aumentando o consumo de energia (calor) e o desgaste. Uma faixa de projeto típica é de superfície total da tela de 120 cm2 / kW ou uma "área de orifício aberto" de potência do motor instalada> 34 cm2 / kW.

Padrão de martelo

Padrões de martelo (o número e distribuição do

martelos no rotor) e posições (colocando o martelo mais perto ou mais longe da tela) têm um efeito profundo no desempenho de qualquer moinho de martelo. Porque diferentes materiais moem de maneira diferente, o número ideal de martelos e a folga para a tela deverão ser ajustados de acordo com cada aplicação.

Para retificação de curso, é mais eficiente moer com um número limitado de martelos, mas para aplicações de aquicultura de moagem fina, é melhor usar um padrão de martelo extra pesado para obter os produtos acabados muito finos desejados. Se o rotor estiver equipado com uma quantidade maior de pinos (12), o número total de martelos aumenta significativamente. Isso sem colocar um número excessivo de martelos nos (quatro ou oito) pinos, o que pode levar a alta tensão e a possível falha das placas do rotor.

Para uma vida útil ideal do martelo e uma operação mais eficiente, é preferível um martelo com uma extremidade de face dura alargada. Os martelos de furo único são geralmente preferidos para manter o equilíbrio do rotor e minimizar o potencial de falha catastrófica do martelo.

É importante perceber que o consumo de energia do moinho aumenta drasticamente quando os martelos estão chegando ao fim de sua vida útil. O uso de martelos de carboneto de tungstênio de longa duração não apenas economiza nos custos de mão de obra, mas também são mais eficientes em termos de energia.

Além dos assuntos mencionados antes, outros intensificadores de moagem fina são telas de proteção e vedação de tela adequadas para

mais tempo na câmara de moagem causando aumento do consumo de energia (calor) e desgaste. Uma faixa de projeto típica é de superfície total da tela de 120 cm2 / kW ou uma "área de orifício aberto" de potência do motor instalada> 34 cm2 / KW.

proteção das telas de moagem de pequenos orifícios finos.

Seguir a linha de orientação acima pode ajudá-lo a fazer o certo

decisões ao analisar um sistema de moagem existente ou configurar um novo.